Modelos metálicos: cuando se quiere

fabricar una gran cantidad de piezas de tamaño

pequeño o mediano se debe utilizar modelos metal. Para

hacer los modelos metálicos se utilizan un primer modelo

de madera, llamándose a esta modelo de doble

contracción.

Ventajas de los modelos

metálicos:

Se tiene gran presión en la pieza

terminadaEs rentable económicamente cuando la

producción supera las 1500 unidades

Desventajas de los modelos

metálicos:

Necesita un segundo modelo de madera

Difícil de ser mecanizados.

Metales más usados en la confección de

modelos:

a.- Fierro fundido: su costo es relativamente

bajo, y es el más utilizado dentro de los metales, se,

maquina con facilidad, es resistente a la abrasidad de la arena,

pero tiene como desventajas su peso excesivo de alrededor de 7.1

a 7.4 Kgf /dm3.

b.- Latón: se utiliza cuando se quiere

obtener gran precisión en el dimensionamiento ,se fabrican

por soldadura los moldes metálicos , se utilizan

generalmente para pequeñas piezas y para el moldeo en

racimo .c.- Aluminio y sus aleaciones: se utilizan para

fabricar piezas de pequeño y mediano tamaño, como

desventaja su peso específico es bajo alrededor de 2 a

2.45 Kgf /dm3, tiene buena resistencia a la acción

abrasiva de la arena.

Otros materiales usados para hacer

modelos:

a.- Yeso de parís: para objetos

pequeños y de gran exactitud, se emplean en estado

pastoso, su contracción es despreciable alrededor de 2 por

mil . Se lo puede utilizar en la fabricación de cajas de

machos de pequeñas dimensiones.

b.- Resinas epóxicas: se utilizan para

fabricar modelos y moldes de pequeñas dimensiones. Son

fácilmente trabajables, pueden ser corregidos en el mismo

modelo, ahorro en mano de obra, su peso específico es

menor que el del aluminio. El más común es el

formaldehido de urea, y otros formaldehidos del tipo

fenol.

EL Moldeo: consiste en obtener la forma

vacía en la arena, en el cual debe llenarse el metal en

estado líquido que al solidificarse adquirirá la

forma que tenía el modelo. Según los materiales

empleados, y su consiguiente duración, los moldes (formas

vacías) se dividen en:

Moldes transitorios, perdidos, de

arena

Moldes permanentes, de materiales cementosos o de

coquilla

Según el procedimiento para obtener el molde y

las operaciones auxiliares (extracción del modelo,

retoque, etc.), se distinguen:

a. Molde a mano: es el tipo de moldeo en cual

todas las operaciones se realizan manualmente o con la ayuda

eventual de medios de transporte y levantamiento (grúas,

carretillas, planos inclinados, etc.), o de utensilios

mecánicos (compactadores manuales, atacadores

neumáticos o eléctricos, vibradores, etc.). Se

emplea generalmente en los pequeños talleres de

fundición.

b. Moldeo a máquina: cuando algunas o

todas las operaciones (compactación de la arena,

extracción del modelo, etc) son realizadas por medio de

máquinas adecuadas en el modelo a máquina es

indispensable la ayuda de medios de levantamiento y transporte,

para asegurar en las operaciones auxiliares el mismo ritmo de

producción que las imprimes las máquinas de

moldear.

Tipos de moldeo: en los moldes transitorios, la

arena debe ser contenida de un recipiente adecuado que soporte la

fuerza de compresión de la arena y la presión

metalostática que ejerce el metal liquido en el acto de la

colada. Según esto puede distinguirse:

a. Moldeo al descubierto : cuando la

reproducción o huella en la cual se verterá el

metal liquido se practica en el suelo de arena del taller de

fundición y la cara superior de la pieza queda al aire

libre este sistema se aplica a piezas de poca importancia en

donde es indiferente que la cara superior resulte regular o

irregular, como por ejemplo : lingotes de fundición ,

armazones para moldes , etc

Fig. 9. Colada de modelo para piezas

en serie

b. Moldeo en fosa: cuando la

reproducción se efectúa en una cavidad o fosa

en el piso del taller de fundición. El moldeo en fosa

se completa siempre con una caja superior que cierra el

molde. Es un sistema muy conveniente para fundir piezas de

gran tamaño. Se prepara el molde sobre una capa porosa

de coque o de escoria destinada a expulsar al exterior, por

medio de tubos , los gases que se forman durante la

colada

Fig. 10. Ubicación de los

dispositivos en el moldeo

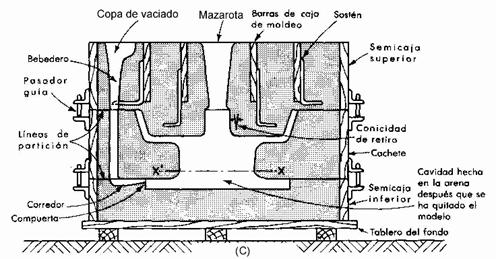

c. Moldeo en cajas: cuando la

reproducción se efectúa en la arena contenida

en una caja compuesta de dos o más partes , de modo

que pueda abrirse y retocarse con facilidad es el sistema

más usado , que se adapta a cualquier clase de pieza ,

pero requiere cajas adecuadas .

Fig. 11. Disposición de las

cajas de moldeo

d. Moldeo en bloque de arena: cuando la

caja se emplea solo para hacer el molde y después se

quita de modo que el metal líquido se vierte sobre el

bloque de arena.

Fig. 12. Fundición de una pieza

en arena y desmoldeo

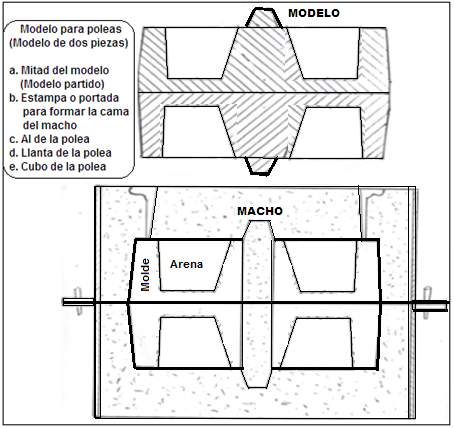

e. Moldeo con machos: cuando el molde

(espacio vacío) se efectúa con machos

dispuestos en una caja. Es un sistema adecuado para piezas

complicadas, y que tengan que llevar agujeros internos. Los

machos pueden adquirir diferente configuración de

acuerdo con la forma del agujero.

Fig. 13. Modelo de una pieza en la

caja de moldeog. Moldeo con terraja: se utiliza

para confeccionar moldes de piezas de revolución y

generalmente de grandes dimensiones. Normalmente usados

en la industria naval y minera. Consiste en un eje

central en el que se monta una plantilla que al girar

manualmente se va confeccionado la cavidad del

molde

Fig. 10. Diseño fundamental

del vertido de metalesFunción específica de un

modelo:a. Formar la cavidad del molde para

reproducir la forma de objeto, que se desea obtener por

fundición.b. Formar las marcas o estampas para la

colocación de los machosc. Moldear el sistema de

alimentaciónd. Establecer superficie de

participación o planos de referenciae. Minimizar defectos, para esto el modelo

debe ser lo más pulido posible y recubierto de un

barnizf. Se debe buscar un costo mínimo en

la confección del modelo , que está en

función directa con el número de piezas a

fabricar

Fig. 11. Diseño del modelo

y molde en arenaFormas de compactar la arena: en los moldes

de arena (transitorios, que solo sirven para confeccionar una

pieza), la arena puede compactarse o atacarse por una de las

siguientes formas:a. A presión: cuando se

dispone alrededor del modelo y en una caja una cierta

cantidad de arena suelta para compactarla en la medida y

dirección adecuadas, esto puede efectuarse:

directamente con la mano, usando compactadores de

manoneumáticos o eléctricosb. Por vibración o

sacudimiento: cuando una vez colocado la arena

alrededor del modelo dentro de una caja se somete al

conjunto a una serie de sacudías o de vibraciones

que asiente los granos de arena.c. Por vibración y presión

combinadas: se puede diseñar dispositivos que

ejecuten estas dos formas de compactar la

arena.d. Por proyección centrifuga

: cuando la arena de moldeo se proyecta contra el modelo

dentro de una caja mediante una rueda que gira dentro de

una carcasa provista de una abertura

tangenciale. Por proyección

neumática: cuando la arena se proyecta por

medio de aire comprimido. Es un sistema

característico de ciertas máquinas modernas

para confeccionar machos, que por su velocidad de

acción se denominan máquinas de disparar

noyos. Este sistema es similar a una sistema de arenado

para limpiar superficie oxidadas con una chorro de

arena/aire

Corrección del modelo de

fundición:Consiste en hacer ciertos arreglos en el modelo de

tal forma que la pieza fundida nos salga de las dimensiones y

forma deseada. Dentro de las correcciones más

importantes que se deben hacer a los modelos

tenemos:Corrección por

contracciónCorrección por ángulo de

salidaCorrección por sacudida de

moldeCorrección por

distorsiónCorrección por mecanizado

a. Corrección del modelo por

contracción:

Es la corrección lineal que se debe hacer al

modelo para compensar la contracción producción

durante el enfriamiento del metal fundido en la cavidad del

molde. Esta corrección es la más importante que

hay que hacer al modelo, independientemente de que el modelo

sea de madera o de metal. La corrección del modelo por

contracción se debe efectuar en la zona

solida

Fig. 12. Proceso de

solidificación del metal en

fundicióna. Temperatura de fusión o

colada.b. Inicio de la

solidificación.c. Final de la

solidificación.d. Temperatura ambiente.

Áreas:

A1ab2 = Zona liquida.

A2cd3 = Zona de liquida. Mezcla (liquida +

solida)A3ef4 = Zona sólida.

Problema 1

Calcular la corrección lineal por

contracción que hay que hacer al modelo que

servirá para fundir una pieza de un metal cuyo volumen

especifico al final de la solidificación es de 0.145

cm3/grf, y a la temperatura ambiente el volumen especifico es

de 0.14 cm3/grf.Solución:

b. Corrección del modelo por el

ángulo de salidaEsta corrección del modelo se efectúa

con la finalidad de facilitar la extracción del modelo

de la cavidad del molde, y consiste en dar la

inclinación del moldeo, a las superficies

perpendiculares, al plano o superficie de partición,

esta inclinación depende de la altura de la pieza

sobre el plano de partición

Análisis de las arenas en fundición

de metales.Una arena de fundición debe cumplir una serie

de requisitos para que sea utilizada óptimamente en

fundición, existen muchos tipos de análisis de

arenas pero dentro de los más importantes

tenemos:Determinación del porcentaje de

humedadDeterminación del porcentaje de

arcillaDeterminación de la dureza

Determinación de la

permeabilidadAnálisis granulométrico de la

arena de fundición

Determinación del porcentaje de

humedad:Existen básicamente dos métodos para

determinar la humedad de una arena de fundición

es:a. Método del carburo de

calcio: consiste en un recipiente con cierre

hermético y con un manómetro graduado en

porcentaje (%) de agua, se introduce en el recipiente un

determinado peso de arena húmeda, con una

pequeña adición de carburo de calcio, el

agua reacciona químicamente con el carburo de

calcio desprendiendo gas acetileno, aumenta y sube la

presión dentro del recipiente y el

manómetro indica directamente el porcentaje de

humedad de esa arena de fundición .Este

método para la determinación de humedad no

es muy exacto pero si es muy práctico y

rápido.

Ejemplo:

Una muestra típica puede ser:

10 granos de arena húmeda

Carburo de calcio (de 10 a 15 % en peso de la arena

húmeda)

Fig. 13. Distribución de la

caja para el moldeb. Método del secado: se

determina la humedad pesando una pequeña cantidad

de arena antes y después del secado en una estufa

a una temperatura de 10.5 a 11°C. Este método

es más exacto que el interior, pero se requiere

más tiempo para determinarlo.

Ejemplo:

Una muestra típica puede ser:

Peso de la muestra humedad al ingreso = 50gr

(sílice + arcilla + agua)Peso de la muestra seca a la salida = 46 gr

(sílice + arcilla)Peso de la humedad desprendida (agua) = 46 gr

(agua)Entonces:

50 gramos 100%

4 gramos x%

Fig. 14. Proceso de secado de la

arena1.5. Determinación del porcentaje de

arcilla.una pequeña muestra de arena previamente

secada y de peso conocido se introduce en un "LEVIGADOR", se

añade agua destilada + 10% de hidróxido de

sodio (Na OH), se pone a hervir en una estufa durante media

hora, luego se agita durante 5 minutos y se deja reposar el

contenido, posteriormente se descarga el agua turbia (que

contiene arcilla). En el fondo del recipiente se decanta la

sílice. Se repite la operación de 2 a 3 veces

hasta concluir la operación y determinar el porcentaje

de arcilla.

Fig. 15. Tamizado de la arena en

fundición1.5.1 Sistema de

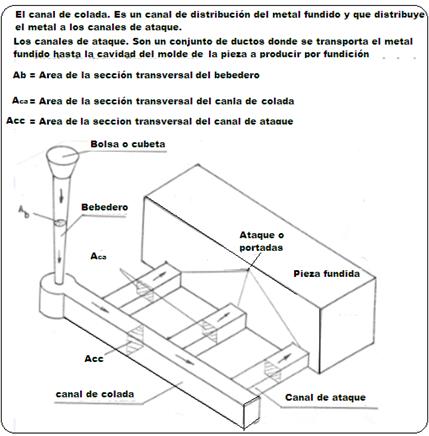

alimentaciónUn sistema de alimentación es un conjunto de

canales, incluyendo la balsa, por medio del cual el metal

fundido es conducido a la cavidad del molde. Las funciones

básicas de un sistema de alimentación

son:Proveer en forma continua y uniforme de metal

fundido y sin turbulencias a la cavidad del

molde.Abastecer a la pieza fundida de metal liquido

durante la solidificación y

enfriamientoPrevenir el sangrado de escorias, arena y otras

inclusiones no metálicas desde la entrada al

molde.Prevenir la destrucción de las paredes

del molde debido al torrente del metal

líquido.

Un sistema de alimentación estándar

para metales ferrosos consta de las siguientes

partes:La balsa, cubeta o embudo: generalmente es un

recipiente en forma de una taza ubicada en la parte superior

del molde, donde se vierte el metal líquido fundido

para formar la pieza en el interior del modelo.El bebedero: es un ducto de sección redonda o

cuadrada, de mayor diámetro en la parte inferior es

decir tiene la forma de un tronco cónico, une la balsa

con el pozo o embalse.

Fig. 16. Diseño del sistema

de alimentación en fundiciónTipo de sistemás de

alimentacion[5]a. Sistema de alimentacion a

presión: cuando se mantiene una contra

presión en el sistema de alimentación por

medio de una restriccion del flojo en las entradas , esto

requiere usualmente que el area total de las entradas no

sea mas grande que el area de la sección

transversal del bebedero , por ejemplo

Ventajas :

-La longitud de los canales de ataque no necesita

prolongarse.-Los canales de ataque estan completamente llenos de

metal liquido durante la colada.DESVENTAJAS :

-Se produce una turbulencia considerable en los

ataques o portadas.b.-SISTEMA DE ALIMENTACION SIN PRESION.-

Cuando se cumple con las siguientes relaciones de

escalonamiento de areas :

VENTAJAS:

-Se elimina la turbulencia en las

entradas.DESVENTAJAS:

-Las longitudes de los canales de ataque seran

mayores que en los sistemás a presion.– El sistema no se encuentra completamente lleno de

metal liquido durante la colada.Para dimensionar tanto el canal de colada (ACC),

como los canales de ataque( Aca ), se puede considerar la

altura del canal de colada como el triple de la altura

del canal de ataque, de la siguiente forma :

Fig. 17. Forma del canal de

colada y ataquePrincipales formás de las secciones en

los canales

Ejemplo.- Para fundir una determinada

pieza se tienen los siguientes datos del sistema de

alimentacion :

Se pide determinar:

a.- La relacion del escalonamiento de

áreas.b.-¿Que tipo de sistema de alimentacion

se esta utilizando?SOLUCION

a.- Relacion de escalonamiento de areas

:

b.- De acuerdo a la relacion de escalonamiento

de áreas, se esta utilizando un sistema a

presion.1.5.2 Diseño de un sistema de

alimentacion.Las dimensiones de un sistema de alimentacion

estan determinados en base al área de la seccion

transversal de los canales de ataque. Las dimensiones de

los otros ductos depende sobre todo de la seccion de

estos canales de ataque.La siguiente formula se utiliza para calcular la

seccion transversal de los canales de ataque, y esta

basada sobre las condiciones del flujo de fluidos en

canales cerrados (flujo en tuberias ):

La carga hidrostatica efectiva puede

determinarse por la siguiente formula :

La seccion transversal del bebedero

y del canal de colada dependen de la suma total de la

secion transversal de los canales de ataque, y pueden

determinarse en una primera aproximacion por la siguiente

relacion :1.4 > 1.2 > 1 ( Relacion de la seccion del

bebedero del canal de colada y a la seccion transversal

de todos los canales de ataque)

Fig. 18. Distribución

de la colada para una pieza en

fundiciónProblema 2

Disenar el sistema de alimentacion para fundir

una pieza de fierro fundido gris con una relacion de

escalonamiento de áreas de:1.35 > 1.25 > 1, la pieza sola pesara

54Kg, el tiempo de colada sera de 90 segundos, el sistema

completo de alimentacion constara de: Un bebedero de

seccion circular, un canal de colada rectangular y dos

canales de ataque de seccion cuadrada. Los demas datos

del sistema son:Hmax =300mm

Hg = 180mm

He = 200mm

Ab > Acc > Aca ( 1.35 > 1.25 >

1Peso (g) = 54Kg

T = 90s

Un bebedero de sección.

Un canal de colada de sección.

Dos canales de ataque de

sección.Solución:

Carga hidrostática efectiva

(He)

Factor de colada (u):

Para fundición ferrosa: u = 0.27 a

0.55ºSección transversal de los canales de

ataque portados:

Dimensiones de cada uno de los canales de

ataque.Secciones transversales de los canales de colada

y el bebedero:Como la relación del escalonamiento de

áreas es: 1.35 >1.25 > 1

Dimensiones del

bebedero:

1.5.3 Presión

metalostáticaDurante la colada o sea cuando se vacía

el metal fundido líquido en la cavidad del molde,

se suceden una serie de fenómenos que conviene

analizar y tomar las precauciones necesarias:El metal liquido muy caliente y pesado

discurre por los canales del sistema de

alimentación, penetra en la cavidad del molde,

choca contra las paredes y avanza con movimientos

arremolinados, durante esta fase tienden a producirse

las erosiones que tratan de dañar el

molde.Una vez llenada la cavidad del molde y

mientras el metal está en estado

líquido, ejerce sobre todas las paredes del

molde y sobre los cuerpos incluidos en el (machos),

una presión metalostática perpendicular

a la superficie del molde.Análisis y

cálculo del empuje

metalostático

Problema 3

Se desea fundir una pieza de una

aleación ligera en la forma del

paralelepípedo mostrada, el metal tiene una

gravedad específica de 2.75 Kgf/dm3, y la

arena del macho tiene una gravedad específica

de 1.6 Kgf/dm3, la altura de la superficie de

partición hasta el nivel del metal libre es de

250 mm.Se pide determinar:

a. EL empuje metalostática

sobre la cavidad superior del molde.b. Los empujes metalostática

laterales.c. El empuje metalostática

sobre la cavidad superior del molde.d. El empuje total sobre la cavidad

superior del molde.e. El empuje total sobre la cavidad

inferior del molde luego que el metal se haya

solidificado.

Solución:

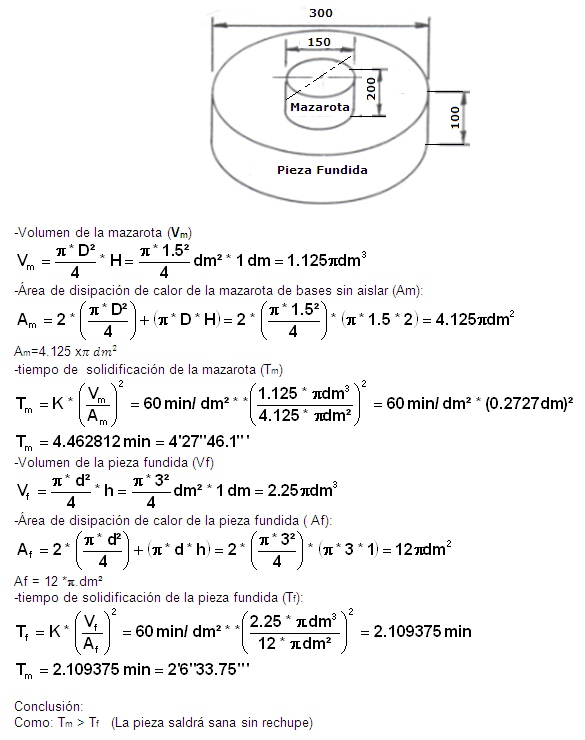

1.5.4 Calculo del tiempo de

solidificación de las piezas

fundidasRegla de Chvorinov:

El investigador checoslovaco, después

de muchos años de investigación sobre

las piezas fundidas, encontró que existe una

relación entre el volumen y el área de

disipación de calor, esta relación

está propuesta por:T = k.(V/A)²

Dónde:

T= tiempo de

solidificaciónk= cte. que depende de las propiedades

térmicas del sistemaV=volumen

A=área de disipación del

calorPara obtener una pieza fundida según

Chvorinov (sana), debe cumplirse la siguiente

relación básica:

Problema 4

Se quiere fabricar por fundición un

bloque de fierro fundido de 300mm de diámetro

x 100mm de altura, utilizando una mazarota

cilíndrica central de D =150mm y

H=200mm.Considerando a la mazarota de bases sin

aislar y admitiendo que se cumple la Regla de

Chvorinov, además K = 60min/dm2. Se pide

determinar si la pieza saldrá sana o con

rechupe.

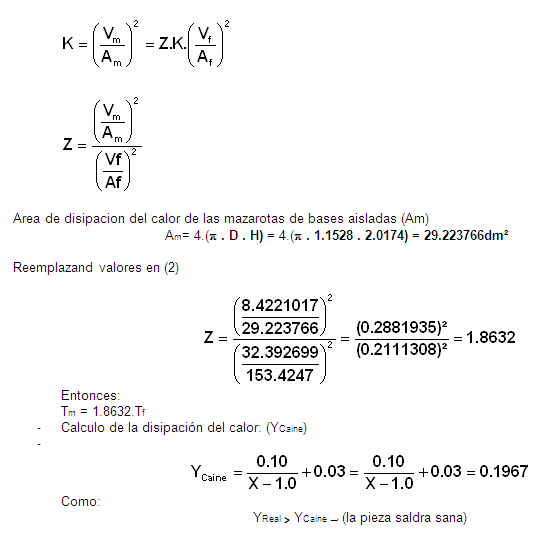

1.5.5 Diseño de mazarotas por

Método de Caine.-El criterio de Caine se basa en que la

disipación del calor es una función del

área superficial de la pieza y la cantidad de

calor que es una función del volumen. El

método de Caine se utiliza para dimensionar

mazarotas y además para ver si la pieza

saldrá maciza o con rechupe.La ecuación general de Caine viene

dada por:

Dónde:

X = Relación de

solidificación.a. b. c =Constantes que dependen del

material a fundir.Además la relación de

solidificación se puede calcular por la

siguiente ecuación:

Problema 5

Se requiere fundir un cilindro de acero para

bomba alternativa de 12 in de diámetro

exterior por 10 in de diámetro interior por 24

in de longitud, utilizando 2 mazarotas

cilíndricas iguales de D= 5 in x H=8 in

considerando a estas mazarotas de bases aisladas del

flujo de calor. Aplicando el método de Caine,

se pide averiguar si la pieza fundida saldrá

maciza o con rechupe.

SOLUCION

Problema 6

Se puede utilizar cuatro mazarotas

cilíndricas iguales de H=1.75 x D para fundir

la pieza de la figura, ubicadas en la posición

mostrada, del diagrama de YCaine seleccionamos:

X=1.6, Yreal = 0.26. Considerando a las mazarotas de

bases aisladas del flujo de calor y utilizando el

Método de Caine.Se pide determinar:

a.- Calcular las dimensiones de las

mazarotas para este requerimiento.b.- Averiguar el tiempo de

solidificación de la pieza fundida.Solución:

-Área de disipación del calor

de la pieza a fundir (Af):

Según la ecuacion de

chvorinov:

Materiales y

métodosPROYECTO DE

FUNDICIÓN, el cual surge

de:Necesidad, usuario, diseñador,

condiciones de servicio, proceso de

fabricación, fundición, plano de

ingeniería, plano de modelería, modelo,

obtención del molde, plano de

fundición, molde, solidificación, pieza

fundida, pieza útil.Luego de analizar el esquema de trabajo

presentado anteriormente señalaremos a

continuación los componentes de este esquema

que influyeron en el proceso de fabricación

desarrollado por nosotros.PROYECTO DE DISEÑO

Durante el diseño de una pieza, su

principal cometido es lograr una pieza resistente y

duradera que cumpla eficientemente con las funciones

por las cuales se va a fabricar, en esta parte es

donde la ingeniería del diseñador

marcará la pauta para el logro de este

objetivo. Lo siguiente es transmitir el diseño

ya ideado con todos los detalles medidas y cotas al

constructor para lo cual se emplean los planos de

ingeniería, modelería y

fundición que a continuación se

explicarán con detallePLANO DE INGENIERÍA

En el plano de ingeniería, se

representan la escala, todas las medidas de la pieza,

con sus cortes auxiliares y con las propiedades del

material. En este plano puede verse la pieza que se

desea lograr con el proceso de fundición,

mostrando todos sus detalles (cotas de la pieza,

escala, zonas de mecanizado). Este plano permite

establecer el material adecuado para la pieza que se

va a construir.Está constituido por las dimensiones

de la pieza, que nos permiten saber el tamaño

real o a escala del diseño a realizar. Es

necesario saber el tipo de material con que vamos a

trabajar para determinar cuánto se va a

contraer la pieza y dependiendo de su comportamiento

varía el acabado final del mismo. La zona de

mecanizado permite dar el acabado final de la pieza,

actuando sobre todas aquellas impurezas o defectos

que pueden quedar sobre la pieza en el proceso de

fundición.PLANO DE MODELERÍA

Presenta todas las modificaciones y

consideraciones necesarias realizadas sobre el plano

de ingeniería, ya que la pieza dentro del

molde sufre contracciones por la parte interna, de

allí que las dimensiones exteriores aumenten y

las interiores se reduzcan un determinado porcentaje

de acuerdo al material. Se indica además, la

línea de junta, que es aquella donde se hace

la división de la pieza con sus respectivos

moldes y la salida o conicidad.Está constituido por Las

Líneas de juntas que nos permiten saber

dónde se divide el modelo y también se

señala la salida o conicidad, que es el

ángulo que se le da al modelo para que pueda

ser extraído.CÁLCULOS Y CONSIDERACIONES EN EL

PLANO DE MODELERÍAUn punto importante a considerar es la

contracción del metal al enfriarse. Para

prever esta situación, al modelo original se

le adiciona un porcentaje entre el 1 y 3% usualmente.

En nuestro caso se le adicionó un 3%. Con este

valor corregimos las posibles diferencias con

respecto a la pieza original que se pueden conseguir

al enfriar el material.La(s) portada(s) de macho(s) se deben

observar en los planos de modelería. En ellas

descansan los machos, cuando se necesitan en la pieza

un agujero o perforación. La longitud de la

portada de macho es de aproximadamente, el

diámetro del macho.Para nuestro caso la salida de nuestro

modelo es prácticamente natural, sin embargo,

se realizó un ángulo de salida de 3

grados, a las superficies que fueran necesarias, con

el fin de evitar que al retirar el modelo de la caja

(desmoldeo) la arena no se adhiera a la misma

rompiendo el molde. La portada de macho

también requiere de una conicidad, ya que

también se puede desprender arena por el hecho

de ser vertical.Resultados y

discusiónProblemas 1

Cálculos para el plano de

fundición por coladaVolumen del Modelo

Para calcular la sección de entrada

de la colada:

Tomando en cuenta que para el aluminio

Se: Sd: SD es 1:3:3,

dondeSd: sección de

distribución y SD: sección de

descenso,Podemos obtener:

Sd = 3.Se por lo tanto Sd =

44.1mm2,Así mismo Sd = w.h y

w=2hObteniendo:

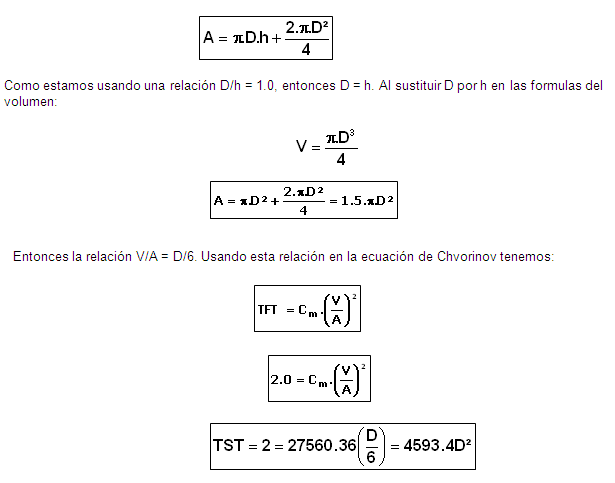

Problemas 2

Se debe diseñarse una mazarota

cilíndrica para un molde de fundición

en arena, usando la regla de Chvorinov. La

fundición es una placa rectangular de acero

con dimensiones 0.0762 m x 0.127 x 0.0254 m. En las

observaciones previas se ha indicado que el tiempo de

solidificación total (TST) para esta

fundición es de 1.6 min. La mazarota

cilíndrica tendrá una relación

de diámetro a altura de 1.0 y del mismo modo

se deberá determinar para una mazarota que

deberá tener el tiempo de

solidificación de 2.0 minutosSe pide determinar:

1. El volumen de la placa y la

superficie de la mazarota para el tiempo de

1.6min.2. La constante del

molde.3. La relación V/A para la

placa requerida para 2 min.4. La dimensión que la

mazarota para el tiempo de 2.0min.5. El diámetro

y la altura de la mazarota

Solución:

1. El volumen de la placa y la

superficie de la mazarota para el tiempo de

1.6min.

Su volumen

V = 0.0762 x 0.127 x 0.0254 =

0.0002458 m3,La superficie:

A = 2(0.0762 x 0.127) + 0.0762

x 0.0254 + 0.127 x 0.0254) = 0.032258 m2.2. La constante del

molde.

Dado que TST = 1.6 min

podemos

3. La relación V/A para la

placa requerida para 2 min.

Área de la

superficie:

4. La dimensión que la

mazarota para el tiempo de 2.0min.

5. La dimensión que la

mazarota para el tiempo de 2.0min.

Referenciales

R. Nonnast. "El Proyectista de

Estructuras Metálicas". Editorial

Paraninfo. España. 2000.Miano. Costos y Presupuestos de obras en

edificaciones. Editorial Asesores y Constructores.

Lima. 2002.Edoardo Capello. "Tecnología de la

fundición". Editorial Gustavo Gile S.A.

Barcelona, España. 1989.Vidondo Tomas. "Tecnología

Mecánica. Matricería y Moldes".

Editorial Bruño. España.

1999.UNI. "Reglamento de metrados para obras

de edificación". Editorial UNI. Lima.

1998.Font, Maimo. "Rendimiento y

Valorización en obra". Editorial Dossat.

España. 2000.Kalpakjian Serope. "Manufactura,

Ingeniería y Tecnología". Editorial

Pearson. México. 2002.Groover, Mikell. "Fundamentos de

Manufactura Moderna". Editorial Printice Hall.

Nueva York. USA. 2000.Nicolás Larburo. "Maquinas

Prontuario". Editorial Paraninfo. España.

2000.R. Nonnast. Manual de construcciones

metálicas. Editorial Paraninfo. España.

2000.VIC CHILES. "Principios de

Ingeniería de Manufactura" Editorial

CECSA. México 2000.LEO ALTING. "Procesos para

Ingeniería de Manufactura" Editorial

Alfaomega. México 1990.H, KAZANAS. "Procesos

Básicos de Manufactura" Editorial Mc

Graw-Hill. México 1993.GEOFFREY BOOTHROYD. "Fundamentos de Corte

de Metales y de las Máquinas Herramientas"

Editorial Mc Graw-Hill. Latinoamericana. S.A.

Bogotá, Colombia. 1988.R. Nonnast. "El Proyectista de Engranajes

y Mecanismos". Editorial Paraninfo.

España. 2001."Manual del Ingeniero

Mecánico". Editorial Emagister.

Inglaterra. 2010.Internet:

http://www.elmingme.com/gas/desalinizadora.htm

www.elistas.net/lista/elmingme

Apéndice y anexos

PROCESO DE

FUNDICIÓNEjecución del

modeloUna vez que ya se han estudiado todas las

consideraciones del modelo, el siguiente paso es

realizar la construcción del modelo. Para este

objetivo se estudia sí el modelo va a ser

construido en madera o en metal. En caso de que se

quiera construir el modelo en madera se emplea a un

modelista para la realización de este, o en

caso de que se desee construir el modelo en metal se

emplea a un mecánico especializado para la

construcción de este. Es muy importante

señalar que el modelista o el mecánico

no puede realizar su trabajo en solitario, es decir,

la construcción del modelo debe tomar muy en

cuenta un conjunto de variables que van más

allá de la simple construcción del

modelo ya que este debe tomar en cuenta el proceso de

fundición, el sistema de moldeo que

utilizará el fundidor, el grado de

contracción del metal con que se va a trabajar

y los espesores de mecanizado entre otros factores.

Por supuesto si la pieza muestra algún hueco

en su interior entonces el modelista o

mecánico según sea el caso

deberán realizar la correspondiente caja de

machos, almas y núcleos para la

realización de estos agujeros.En nuestro caso el modelo fue realizado en

madera. Con la madera se fabrican modelos

más económicos y de rápida

fabricación pero muy sensibles a la

acción atmosférica, por lo que son

adecuados para el moldeo de una o pocas piezas. En

cuanto a su estructura, el modelo consta de 2 piezas

que se separan a lo largo de un plano, el cual

coincide con el plano de separación del molde.

Este tipo de configuración es el adecuado para

piezas complejas y para cantidades moderadas de

producción.Tipo de molde

Después que el modelista o el

mecánico han comprobado cada uno de los

detalles necesarios para la realización del

modelo, el siguiente paso es la construcción

de este. Para ello se utiliza las habilidades de un

modelador quien es el encargado de la

realización del molde. Un molde podría

definirse como una reproducción de la pieza

que se desea obtener con todas sus medidas y detalles

ya que a través del modelo es que se

fabricará la pieza resultante.Para la realización de nuestra pieza

el molde utilizado fue un molde destructible

ya que entre las propiedades de este tipo de molde

esta en hecho de que son aptos para la

fundición de toda clase de metales y

más aún para piezas de cualquier

dimensión.EL MOLDEO

El material del moldeo por excelencia es la

arena, de la cual se obtienen los buenos trabajos de

fundición. Las arenas de moldeo deben ser

compactas, lo suficientemente plásticas para

copiar las huellas de los modelos y muy porosas a fin

de que su permeabilidad permita el paso de los

gases.Para el moldeo del Macho se utiliza

una cantidad de arena de sílice (CO2) y se le

agrega silicato de sodio (Na2 SiO3) en una

proporción del 4 al 6 % y se mezcla por unos 3

minutos. Se recubre la caja de macho hasta llenarla

completamente, se hace una perforación a

través de la masa arenosa para inyectar CO2

con el fin de endurecer el molde, obteniendo

así un cuerpo rígido y permeable.

Así se obtiene el macho de la

pieza.A continuación se describe el proceso

de moldeo paso a paso:Se elige la caja de moldeo, adecuada al

modelo.La parte inferior de ésta se

coloca en forma invertida sobre un tablero para

moldear.Sobre el tablero se coloca el modelo en

posición adecuada, para dejar un espacio

para la colada.Se recubre luego con arena fina de

moldear, la zona en contacto con la pieza, con la

ayuda del tamiz.Luego se llena el resto de la caja con

arena gruesa de moldear, apisonándose

firmemente con todos los pisones adecuados (el

plano, el esquinero, etc.), hasta llegar a la

última capa.El exceso de arena se quita con la regla

rasera y se alisa la superficie.Se invierte la caja inferior.

Se alisa la superficie usando la

espátula plana, afirmando la arena por los

alrededores del modelo.Se coloca el tubo del bebedero y los

canales de distribución.Finalmente se coloca arena cernida en la

superficie para evitar que las dos superficies se

unan.Se coloca luego la caja

superior.Se cubre la parte superior con arena

fina, con la ayuda del tamiz.Se volverá a colocar arena gruesa

y se apisonó firmemente.Se alisa la superficie.

Se extraen los tubos de bebedero y los

canales de entrada y

distribución.Se humedecen los bordes del bebedero y

se alisan.Se extrae el modelo cuidadosamente y se

utiliza el soplador para limpiar los granos de

arena sueltos.Se coloca el macho en la portada de

macho.Se unen las dos cajas suavemente, para

evitar que se desmorone el molde y se caiga la

arena.Luego se procede a realizar la

colada.

LA COLADA

Antes de realizarse la colada propiamente

referida, debe cerciorarse de que el molde

esté repasado y cerrado sólidamente, de

manera que resista la presión

metalostática. En el momento de uso del molde

para el proceso de colada se deben seguir los

siguientes pasos:a. Conducir el metal líquido

al molde para lo cual se utilizan un conjunto de

canales denominados bebederos. Estos bebederos se

pueden dividir en cinco partes las cuales son: la

cubeta, el cuello, el colector, la entrada a la

pieza o boca y el filtro.b. Sacar los gases al exterior;

Para lograr esto se utilizan conductos

denominados respiraderos los cuales pueden ser

grandes y numerosos mientras que en otras

ocasiones pueden realizarse con la aguja para

respiraderos.c. Crear sobre el metal fundido

cierta presión metalostática que

facilite el llenado del molde y la

solidificación del mismo

material.d. Dejar en los bebederos o

cargadores que permita alimentar a la pieza de

material durante el proceso de

solidificación ya que como se

estudió anteriormente el metal durante el

proceso de solidificación se contrae y por

el hecho de que la pieza se enfría de

afuera hacia adentro a través de

líneas isotermas, entonces por efecto de

la contracción se producen grandes

agujeros a cavidades denominados rechupes los

cuales deben ser rellenados totalmente antes de

que el material termine de

solidificar.e. Contribuir al enfriamiento

isotérmico de la pieza.f. Procurar un llenado del molde en

un tiempo más breve a medida de que la

pieza sea más delgada.

EL DESMOLDEO

Luego de que se esté bastante seguro

de que la pieza está totalmente solidificada

entonces se procede al desmoldeo. Por lo que se

procede a abrir el molde y sacar la pieza del molde.

En el caso de que el moldeo es en caja, es importante

tomar encuentra el liberar a las cajas de los pesos

con las que han sido cargadas y separar los tirantes

y tornillos con los que la unen; luego de estar

abiertas las cajas se extrae la pieza. Esta

operación siempre es de extremo cuidado por la

cantidad de polvo que se desprende por lo que este

proceso se realiza generalmente a deshoras o en

ambientes separados y bien ventilados además

de las extremas normas de seguridad que se deben

seguir para protegerse contra el polvo de

silicio.EL ACABADO

En este momento de la operación lo

que tenemos es la pieza con un acabado extremadamente

basto y con pequeñas partículas de

arena pegadas a la pieza. Por lo que el procedimiento

a seguir es darle a la pieza un acabado el cual se

puede lograr limpiándolas a mano con un

cepillo con un chorro de agua y luego rebarbadas. Por

lo general podemos encontrar que en los talleres

pequeños las herramientas se encuentran

esquematizadas al igual que las maquinarias para la

realización del acabado de la pieza obtenida

por fundición. Sobre todo a las piezas grandes

o medianas con agujeros u orificios interiores es

importante quitarles la arena de los machos, lo cual

se puede lograr a mano con cinceles, con puntas, o

barras giratorias. Un procedimiento muy común

es realizar un cepillado sobre la pieza con un

cepillo mecánico. Cuando ya la pieza

está limpia se procede al rebarbado el cual

puede ser ejecutado con cinceles de mano o

neumáticos, con una limadora o con una muela

(amolado). A los espacios donde estas muelas no

puedan llegar entonces se utilizará el

cincelado como procedimiento de limpieza para estas

zonas.Autor:

Victoriano Sanchez

ValverdeUNIVERSIDAD NACIONAL DEL CALLAO

FACULTAD DE INGENIERÍA

MECÁNICA-ENERGÍASEPARATA:

PROCESOS DE MANUFACTURA

IIDOCENTE:

Ing. VICTORIANO SÁNCHEZ

VALVERDERESOLUCIÓN NO

005-2012-CF-FIMEBELLAVISTA – CALLAO

[1] Edoardo Capello.

“Tecnología de la

fundición”. Editorial Gustavo Gile

S.A. Barcelona, España. 1989.[2] Nicolás Larburo.

“Maquinas Prontuario”. Editorial

Paraninfo. España. 2000.[3] “Manual del Ingeniero

Mecánico”. Editorial Emagister.

Inglaterra. 2010.[4] Kalpakjian Serope.

“Manufactura, Ingeniería y

Tecnología”. Editorial Pearson.

México. 2002.[5] Nicolás Larburo.

“Maquinas Prontuario”. Editorial

Paraninfo. España. 2000.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |